Lors du formage dans une matrice progressive, la pression de la pièce, les conditions de pressage et le matériau de départ affectent la capacité à obtenir des résultats d'emboutissage stables et sans plis.

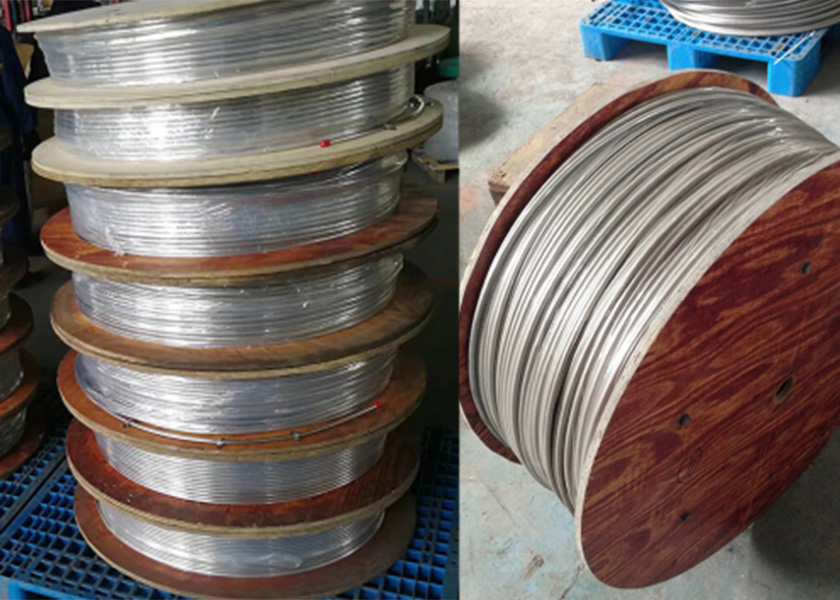

Q : Nous fabriquons la tasse en acier inoxydable 304.Sur la première station du dé progressif, nous dessinons jusqu'à environ 0,75 pouce de profondeur.Lorsque je vérifie l'épaisseur du périmètre de la bride bout à bout, elle peut varier de 0,003 pouces d'un côté à l'autre.Chaque hit est différent et n'apparaît pas au même endroit.On m'a dit que cela avait quelque chose à voir avec le traitement de la matière première, probablement le bord extérieur de la bobine principale.Comment obtenir une tasse de forme constante et sans plis ?

R : Je vois que votre question soulève deux questions : la première concerne les variations que vous obtenez au cours du processus de dessin, et la deuxième concerne le matériau source et ses spécifications.

Le premier problème est un défaut fondamental dans la conception de l’outil, revenons donc sur les bases.Des plissements périodiques et des fluctuations d'épaisseur sur les rebords des coupelles après l'étirement indiquent des outils de collage insuffisants dans votre station d'étirage progressif des matrices.Sans voir la conception de votre matrice, je devrais supposer que les rayons du poinçon et de la matrice ainsi que leurs jeux respectifs répondent à tous les paramètres de conception standard.

Pendant le processus d'étirage, la pièce est maintenue entre la matrice d'étirage et le support de bord, tandis que le poinçon d'étirage aspire le matériau dans la matrice d'étirage, le tirant le long du rayon d'étirage pour former la coque.Une forte friction se produit entre le moule et le porte-pièce.Au cours de ce processus, le matériau est soumis à une compression transversale, ce qui entraîne un plissement et un allongement radial lorsque le support de bord arrête l'écoulement du matériau.Si la pression de scellage est trop élevée, le matériau se brisera sous la force de traction du poinçon.S'il est trop bas, des rides apparaîtront.

Une opération d'emboutissage réussie ne peut pas dépasser la limite entre le diamètre de la coque et le diamètre de la pièce.Cette limite dépend du pourcentage d'allongement du matériau.La règle générale est de peindre 55 à 60 % la première fois et 20 % à chaque fois par la suite.Sur la fig.1 montre la formule standard pour calculer la pression de préforme requise pour l'étirement (j'ajoute toujours au moins 30 % de force supplémentaire comme facteur de sécurité. Cela peut être réduit si nécessaire, mais il est difficile de l'augmenter une fois la conception terminée).

La pression de billette p est de 2,5 N/mm2 pour l'acier, de 2,0 à 2,4 N/mm2 pour l'alliage de cuivre et de 1,2 à 1,5 N/mm2 pour l'alliage d'aluminium.

Les différences d’épaisseur de bride peuvent également indiquer que la conception de votre outil n’est pas assez solide.Le sabot du moule doit être suffisamment épais pour résister à la tension sans se plier.Le support sous le sabot doit être en acier résistant et les axes de guidage des outils doivent être suffisamment grands pour empêcher tout mouvement latéral des outils supérieurs et inférieurs lors de l'étirement.

Regardez aussi votre actualité.Si les guides de presse sont usés et desserrés, vous ne réussirez pas, quelle que soit la solidité de vos outils.Vérifiez le poussoir de la presse pour vous assurer qu'il est correct et d'équerre sur toute la longueur de la course de la presse.Assurez-vous que votre lubrifiant de dessin est filtré et en bon état, et que l'outil applique la bonne quantité et la bonne position de la buse.Tous les outils d'impression sont soigneusement vérifiés pour garantir une finition de surface, une couverture et une symétrie appropriées.Et portez une attention particulière au dessin des rayons, ils doivent avoir une géométrie et une propreté de surface parfaites.

De plus, alors que les clients ont tendance à penser que le 304L et le 304 standard sont interchangeables, le 304L est le meilleur choix pour l'étirement.L signifie faible teneur en carbone, ce qui donne au 304L une limite d'élasticité de 0,2 % de 35 KSI, tandis que le 304 a une limite d'élasticité de 0,2 % de 42 KSI.Avec une limite d'élasticité inférieure de 16 %, le 304L nécessite moins de force pour déformer et maintenir le moule pendant le processus de moulage.C'est plus facile à utiliser.

Are you concerned about stamping in the shop or about tools and dies? If so, send your questions to kateb@thefabricator.com and Thomas Vacca, CTO of Micro Co., will answer them.

STAMPING Journal est la seule publication professionnelle consacrée exclusivement aux besoins du marché de l'emboutissage des métaux.Depuis 1989, la publication est consacrée aux technologies de pointe, aux tendances de l'industrie, aux meilleures pratiques et aux actualités pour aider les professionnels de l'emboutissage à gérer leur entreprise plus efficacement.

Un accès numérique complet à The FABRICATOR est désormais disponible, offrant un accès facile aux précieuses ressources de l'industrie.

L'accès numérique complet au Tube & Pipe Journal est désormais disponible, offrant un accès facile aux ressources précieuses de l'industrie.

Profitez d'un accès numérique complet à STAMPING Journal, le journal du marché de l'emboutissage des métaux présentant les dernières avancées technologiques, les meilleures pratiques et l'actualité du secteur.

Un accès complet à l'édition numérique de The Fabricator en Español est désormais disponible, offrant un accès facile aux précieuses ressources de l'industrie.

Dans la première partie de notre série en deux parties, l'artiste métallurgiste et soudeur Ray Ripple rejoint l'animateur Dan Davis…

Heure de publication : 03 janvier 2023